DFM, projeto de fabricabilidade, refere-se à consideração das capacidades de fabricação no processo de design do produto. Os relatórios DFM ajudam na identificação precoce de problemas relacionados ao design, aparência, funcionalidade e fabricação para avaliação e melhoria. Isso, por sua vez, reduz o tempo e os recursos gastos na repetição de protótipos, economiza custos de mão-de-obra e materiais, melhora a qualidade da produção do produto e acelera o processo de fabricação. Ele integra especificações de projeto, requisitos de fabricação, capacidades de processo e gerenciamento de projetos, tudo projetado para minimizar problemas de produção.

Dependendo do processo de fabricação, o projeto usado para a fabricação pode ser personalizado para processos como moldagem por injeção, estampagem, fundição sob pressão e vários outros métodos de usinagem. Este artigo usa a usinagem como exemplo.

A qualidade dos relatórios do DFM reflete diretamente a experiência e a competência dos engenheiros de processo, afetando a qualidade do produto e os custos de fabricação. Em última análise, demonstra a capacidade geral do negócio.

Para criar um relatório DFM, o pessoal envolvido deve ser proficiente em software CAD, software de captura de tela e software de escritório (geralmente PowerPoint). O software CAD é uma ferramenta de desenho profissional que requer pelo menos habilidades básicas. Para estruturas de produtos mais complexas, um software de desenho 3D pode ser usado para facilitar a explicação na demonstração. O software de captura de tela é relativamente simples e você pode usar ferramentas como WeChat ou QQ para capturar imagens. Habilidades de software de escritório também são fundamentais.

Aqui está uma visão geral do que normalmente está incluído em um relatório básico do DFM:

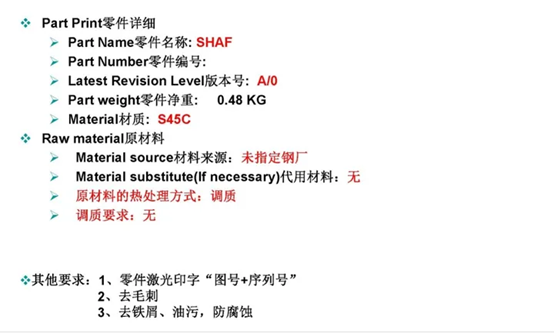

Informações básicas sobre o produto

Esta seção diz respeito principalmente ao preenchimento de informações relacionadas aos produtos do cliente. Inclui os seguintes detalhes, que devem ser preenchidos de acordo com os dados e desenhos fornecidos pelo cliente:

Este relatório se concentra principalmente em informações relacionadas ao desenvolvimento de produtos, incluindo metais Materiais, Desenho Número, versão, REQUISITOS TÉCNICOS, peso, etc. Estes detalhes são essenciais e precisam ser mais confirmados com o cliente, especialmente no caso de requisitos técnicos e especificações de materiais, quaisquer erros devem ser absolutamente evitados. A maior parte da informação é geralmente obtida a partir dos desenhos fornecidos pelo cliente.

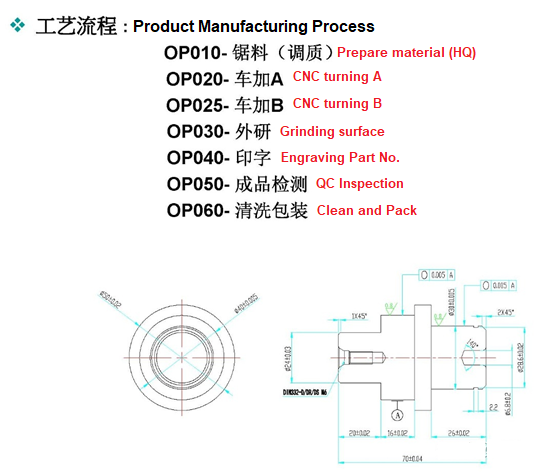

PROCESSO DE

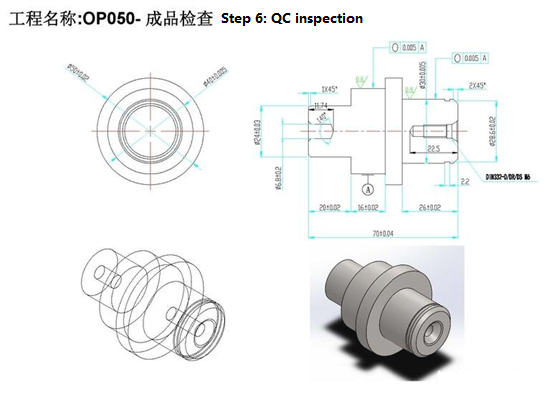

A presente secção atua como Breve visão geral do processo de produção do produtoA peça consiste em uma superfície cilíndrica, rosca e orifício central, com requisitos rigorosos para a precisão e rugosidade da superfície de duas dimensões críticas. As dimensões nos desenhos são abrangentes e os contornos das dimensões são claros. O material utilizado é S45C. Abaixo, recomendamos incluir desenhos 2D do produto para facilitar a compreensão do processo de fabricação.

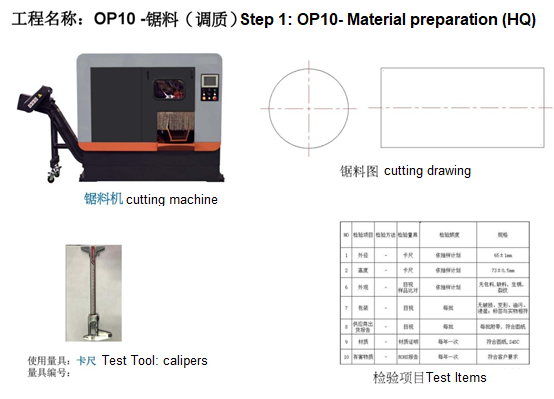

Abaixo, iremos apresentar de acordo com o processo de produção, desde a matéria-prima (madeira serrada) até a fábrica, até a embalagem final e entrega do produto acabado. Seguindo o processo de fabricação descrito, as matérias-primas em branco são submetidas a etapas de torneamento (AB), moagem, limpeza e embalagem antes de se tornarem produtos acabados.

Ao criar o relatório do DFM, o processo de fabricação deve ser observado e considerado Equipamento de usinagem mecânica, Equipamento de inspeção, Ferramentas, Localização de processamento, Limpeza, e EmbalagemOs requisitos de processo das peças envolvem principalmente dimensões estruturais, escopo de processamento e requisitos de precisão. A seleção da precisão do controle do equipamento é determinada de acordo com os requisitos de precisão, que incluem a precisão dimensional, a precisão da posição e a rugosidade da superfície da peça de trabalho.

Determine os requisitos de processo do componente, processe o tamanho do lote da peça de trabalho, descreva as características exigidas pelo torno CNC e escolha razoavelmente o torno CNC para atender aos requisitos de processo do componente.

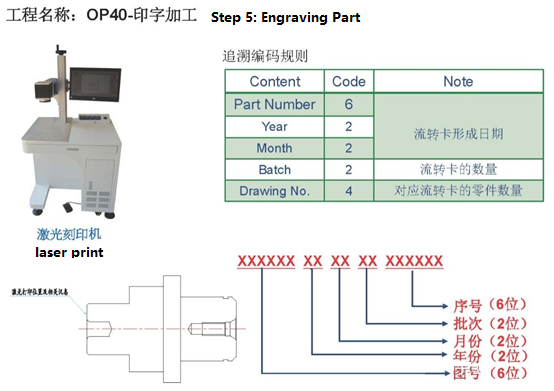

Requisitos de impressão do código

Os requisitos de impressão do produto são descritos aqui. Estes detalhes precisam ser confirmados pelo cliente. O conteúdo impresso é fornecido pelo cliente ou decidido por meio de discussão mútua. Exemplos comuns incluem a impressão de números de série e códigos QR.

Os produtos são submetidos à inspeção final após a conclusão de todos os processos de produção e antes do armazenamento. Os tipos comuns de inspeção final incluem inspeção em tamanho real, inspeção visual do produto acabado, GP12, etc.

A determinação da estação de limpeza na linha de produção tem um impacto significativo na limpeza do produto. Este produto atende aos requisitos padrão de limpeza. Quanto à embalagem, geralmente é necessário enviar uma proposta de embalagem para aprovação do cliente

Análise do problema

Ao preparar o briefing, é essencial que as perguntas relacionadas às dimensões do produto e questões técnicas sejam colocadas aos clientes em tempo hábil. Essas questões podem incluir a indisponibilidade de materiais específicos e a possibilidade de utilizar materiais alternativos, bem como preocupações com o cumprimento dos requisitos dimensionais nos desenhos, entre outros. Além de identificar esses problemas no briefing (marcação clara), é importante propor alterações razoáveis nas dimensões e requisitos técnicos do produto.

Benefícios da implementação do Design for Manufacturability (DFM)

Melhorar a qualidade e a confiabilidade: Ao considerar os processos de fabricação e as restrições durante a fase de projeto, o DFM ajuda a melhorar a qualidade geral e a confiabilidade do produto.

Fabricabilidade e testabilidade aprimoradas: o DFM garante que os produtos sejam projetados de forma a maximizar a facilidade de fabricação e teste, reduzindo a probabilidade de problemas de produção e teste.

Reduzir o tempo de produção: as práticas de DFM simplificam os processos de design e fabricação, ajudando a trazer produtos ao mercado mais rapidamente e reduzir os tempos de produção.

Custos de produção reduzidos: Ao otimizar o design para facilitar a fabricação e a montagem, o DFM pode gerar economias significativas durante o processo de produção, como reduzir a necessidade de processos de fabricação complexos e demorados.

Esses benefícios podem ser alcançados tornando o DFM um elemento central do processo de desenvolvimento de produtos, resultando em um desenvolvimento e fabricação de produtos mais eficientes e econômicos.

RESUMO

No processo tradicional de desenvolvimento de produtos, muitas vezes há uma desconexão entre o design do produto e o processo de fabricação. Esta desconexão pode resultar em baixa fabricabilidade, dificuldades de montagem, extensas mudanças de projeto, longos ciclos de desenvolvimento do produto, altos custos de produção e desafios para garantir a qualidade do produto, por vezes impedindo o produto de entrar na produção em massa.

Ao aplicar os princípios de Design for Manufacturability (DFM), podemos resolver problemas relacionados à seleção de materiais, seleção de processos e análise de custos de componentes. O DFM é uma abordagem eficaz para o desenvolvimento de produtos que ajuda a reduzir os custos de fabricação, reduzir os ciclos de desenvolvimento de produtos e aumentar a eficiência geral dos negócios.

Após a conclusão do relatório do DFM, o próximo passo é realizar uma discussão com o cliente. Somente depois de confirmar todos os detalhes de fabricação com o cliente, o projeto deve ser transferido para o gerente de projeto para o desenvolvimento de novos produtos.

Os insights compartilhados aqui são baseados na experiência prática do autor em pesquisa e fabricação enxuta. É importante notar que a aplicabilidade desses princípios pode variar dependendo do ambiente de trabalho específico e da experiência, e eles podem não cobrir todos os cenários possíveis.

É claro que, uma vez concluído o relatório do DFM, o próximo passo é discutir com o cliente. Todos os detalhes de fabricação devem ser confirmados com o cliente antes de entregar o projeto ao gerente de projeto para o desenvolvimento de um novo produto.

Os insights compartilhados aqui são baseados na experiência prática do autor em pesquisa e fabricação enxuta. É importante reconhecer que a aplicabilidade destes princípios pode variar dependendo do ambiente e da experiência de trabalho específicos e que eles podem não cobrir de forma abrangente todos os cenários possíveis.