DFM, conception pour la fabricabilité, fait référence à la prise en compte des capacités de fabrication dans le processus de conception du produit. Les rapports du MFM aident à identifier rapidement les problèmes liés à la conception, à l'apparence, au fonctionnement et à la fabrication, en vue d'évaluer et d'améliorer. Cela permet à son tour de réduire le temps et les ressources consacrés à la répétition des prototypes, de réduire les coûts de main-d'œuvre et de matériaux, d'améliorer la qualité de la production des produits et d'accélérer le processus de fabrication. Il intègre les spécifications de conception, les exigences de fabrication, les capacités de processus et la gestion de projet, tous conçus pour minimiser les problèmes de production.

Selon le procédé de fabrication, la conception utilisée pour la fabrication peut être personnalisée pour des procédés tels que le moulage par injection, l'estampage, le moulage sous pression et divers autres procédés d'usinage. Cet article prend comme exemple l'usinage mécanique.

La qualité des rapports du MFM reflète directement l'expertise et la compétence des ingénieurs de processus, ce qui influe sur la qualité des produits et les coûts de fabrication. En fin de compte, il démontre les capacités globales de l'entreprise.

Pour créer un rapport DFM, les personnes concernées doivent être habiles à utiliser les logiciels CAO, les logiciels de capture d'écran et les logiciels bureautiques (généralement PowerPoint). Les logiciels de CAO sont des outils de dessin professionnels qui nécessitent au moins des compétences de base. Pour les structures de produits plus complexes, un logiciel de dessin 3D peut être utilisé pour faciliter l'interprétation dans la démonstration. Le logiciel de capture d'écran est relativement simple et vous pouvez utiliser des outils tels que WeChat ou QQ pour capturer des images. Les compétences en logiciels bureautiques sont également fondamentales.

Voici un aperçu de ce qui est généralement inclus dans les rapports de base du MFM:

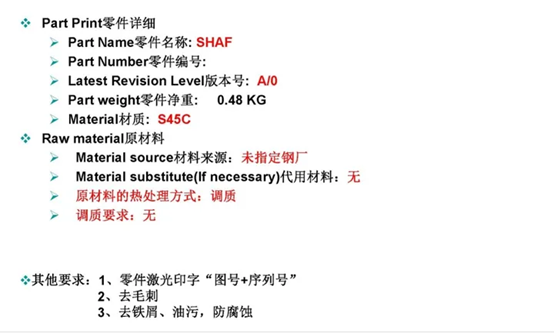

Informations de base sur le produit

Cette section concerne principalement la remplissage des informations relatives aux produits du client. Il comprend les détails suivants, qui doivent être remplis selon les données et les dessins fournis par le client:

Ce rapport se concentre principalement sur les informations liées au développement des produits, y compris les métaux Matériel, Dessins Numéro, édition, Exigences techniques, le poids, etc. Ces détails sont essentiels et nécessitent une confirmation supplémentaire avec le client, surtout dans le cas des exigences techniques et des spécifications matérielles, toute erreur doit être absolument évitée. La plupart des informations sont généralement obtenues à partir des dessins fournis par le client.

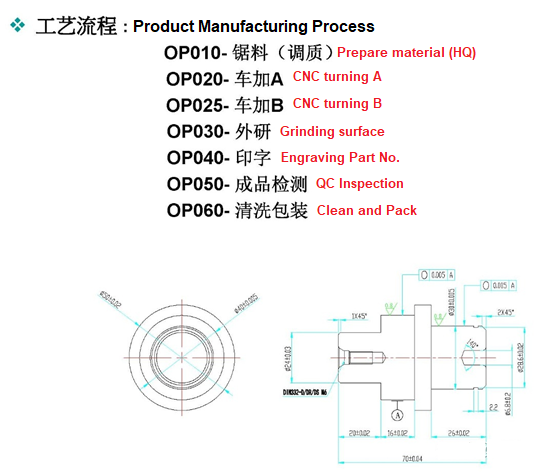

Procédé de fabrication du produit

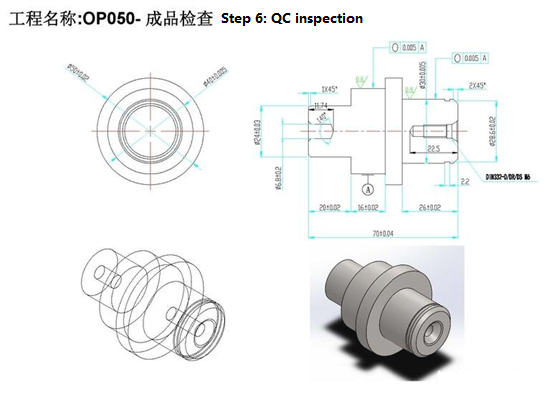

La présente section sert de Bref aperçu du processus de fabrication du produitLa pièce est composée d'une surface cylindrique, d'un filetage et d'un trou central, avec des exigences strictes en termes de précision et de rugosité de surface pour deux dimensions critiques. Les dimensions sur les dessins sont complètes et les contours dimensionnels sont clairs. Le matériau utilisé est le S45C. Ci-dessous, nous vous recommandons d'inclure des dessins de produits 2D pour faciliter la compréhension du processus de fabrication.

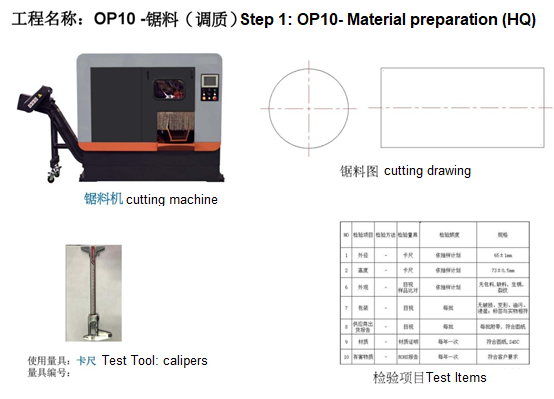

Ci-dessous, nous présenterons selon le processus de production, de la matière première (bois scié) à l'usine, jusqu'à l'emballage final et à la livraison du produit fini. Selon le procédé de fabrication décrit, les ébauches de matières premières sont soumises à des étapes de tournage (AB), de rectification, de nettoyage et d'emballage avant de devenir des produits finis.

Lors de la création du rapport DFM, il faut respecter le processus de fabrication et tenir compte des aspects suivants Équipement d'usinage mécanique, Équipement d'inspection, Outilleries, Position de traitement, Nettoyage, et EmballageLes exigences de processus des pièces concernent principalement les dimensions structurelles, la gamme de traitement et les exigences de précision. La sélection de la précision de contrôle de l'équipement est déterminée en fonction des exigences de précision, qui comprennent la précision dimensionnelle, la précision de position et la rugosité de surface de la pièce à usiner.

Déterminer les exigences de processus des composants, traiter la taille du lot de la pièce, décrire les caractéristiques requises du tour CNC et sélectionner raisonnablement le tour CNC pour répondre aux exigences de processus des composants.

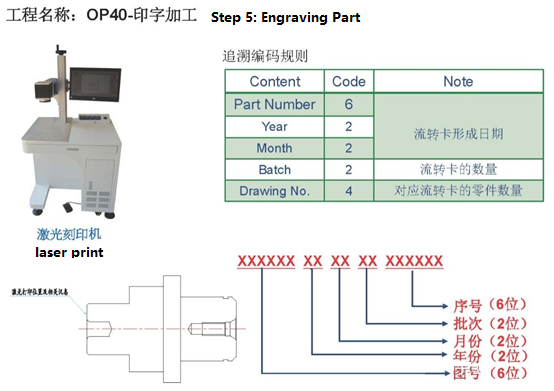

Exigences d'impression du code

Les exigences en matière d'impression des produits sont décrites ici. Ces détails doivent être confirmés par le client. Le contenu imprimé est soit fourni par le client, soit décidé par discussion mutuelle. Des exemples courants incluent l'impression de numéros de série et de codes QR.

Les produits font l'objet d'une inspection finale après l'achèvement de tous les processus de production et avant l'entrepôt. Les types courants d'inspection finale comprennent l'inspection pleine taille, l'inspection visuelle du produit fini, GP12, etc.

La détermination des postes de nettoyage dans la chaîne de production a un impact significatif sur la propreté du produit. Ce produit répond aux exigences de nettoyage standard. En ce qui concerne l’emballage, il est généralement nécessaire de soumettre une proposition d’emballage pour approbation du client

Analyse des problèmes

Lors de la préparation du briefing, il est essentiel de poser aux clients en temps opportun les questions liées aux dimensions du produit et aux problèmes techniques. Ces problèmes peuvent comprendre l'indisponibilité de matériaux spécifiques et la possibilité d'utiliser des matériaux de remplacement, ainsi que les préoccupations quant à la satisfaction des exigences dimensionnelles sur les dessins, etc. Outre l'identification de ces problèmes dans le briefing (marqués clairement), il est important de proposer des modifications raisonnables aux dimensions et aux exigences techniques du produit.

Avantages de la mise en œuvre de la conception pour la fabrication (DFM)

Amélioration de la qualité et de la fiabilité: En prenant en compte les processus de fabrication et les contraintes au stade de la conception, la MDF contribue à améliorer la qualité globale et la fiabilité des produits.

Fabricabilité et testabilité améliorées: DFM garantit que les produits sont conçus de manière à maximiser la facilité de fabrication et de test, réduisant ainsi la probabilité de problèmes de production et de test.

Réduction des délais de production: les pratiques de DFM simplifient les processus de conception et de fabrication, contribuant ainsi à mettre les produits sur le marché plus rapidement et à réduire les délais de production.

Réduire les coûts de production: En optimisant la conception pour faciliter la fabrication et l'assemblage, DFM peut réaliser des économies significatives dans le processus de production, par exemple en réduisant le besoin de processus de fabrication complexes et fastidieux.

Ces avantages peuvent être obtenus en faisant de la MDF un élément central du processus de développement de produits, ce qui permet un développement et une fabrication de produits plus efficaces et rentables.

Résumé

Dans le processus traditionnel de développement de produits, il existe souvent une déconnexion entre la conception du produit et le processus de fabrication. Cette déconnexion peut entraîner une faible fabricabilité, des difficultés d'assemblage, des changements de conception importants, des cycles de développement des produits longs, des coûts de production élevés et des difficultés pour assurer la qualité des produits, ce qui peut parfois empêcher les produits de passer à la production en série.

En appliquant les principes de conception pour la fabricabilité (DFM), nous pouvons résoudre les problèmes liés au choix des matériaux, au choix des procédés et à l’analyse des coûts des composants. Le DFM est une méthode efficace de développement de produits qui aide à réduire les coûts de fabrication, à raccourcir les cycles de développement des produits et à améliorer l'efficacité globale de l'entreprise.

Une fois le rapport du MFM terminé, la prochaine étape consiste à discuter avec le client. Ce n'est qu'après que tous les détails de fabrication ont été confirmés avec le client que le projet doit être transféré au chef de projet pour le développement de nouveaux produits.

Les idées partagées ici sont basées sur l'expérience pratique de l'auteur en matière de recherche et de fabrication allégée. Il est important de noter que l'applicabilité de ces principes peut varier en fonction de l'environnement de travail et de l'expérience spécifiques et qu'ils peuvent ne pas couvrir tous les scénarios possibles.

Bien entendu, une fois que le rapport du MFM est terminé, la prochaine étape consiste à discuter avec le client. Tous les détails de fabrication doivent être confirmés avec le client avant de remettre le projet au chef de projet pour le développement de nouveaux produits.

Les idées partagées ici sont basées sur l'expérience pratique de l'auteur en matière de recherche et de fabrication allégée. Il est important de reconnaître que l'applicabilité de ces principes peut varier en fonction de l'environnement de travail et de l'expérience spécifiques et qu'ils peuvent ne pas couvrir de manière exhaustive tous les scénarios possibles.