DFM, diseño de fabricabilidad, se refiere a la consideración de las capacidades de fabricación en el proceso de diseño del producto. Los informes de DFM ayudan a identificar tempranamente problemas relacionados con el diseño, la apariencia, la funcionalidad y la fabricación para evaluar y mejorar. Esto, a su vez, reduce el tiempo y los recursos invertidos en la creación de prototipos repetidos, ahorra costos de mano de obra y materiales, mejora la calidad de producción del producto y acelera el proceso de fabricación. Integra especificaciones de diseño, requisitos de fabricación, capacidades de proceso y gestión de proyectos, todo diseñado para minimizar los problemas de producción.

Dependiendo del proceso de fabricación, el diseño utilizado para la fabricación puede ser personalizado para procesos tales como moldeo por inyección, estampado, fundición a presión y diversos otros métodos de mecanizado. Este artículo toma el mecanizado como ejemplo.

La calidad de los informes de DFM es un reflejo directo de la experiencia y la capacidad de los ingenieros de proceso, lo que afecta la calidad del producto y los costos de fabricación. En última instancia, demuestra las capacidades globales de la empresa.

Para crear informes de DFM, las personas involucradas deben ser competentes en el uso de software CAD, software de captura de pantalla y software de oficina (generalmente PowerPoint). El software CAD es una herramienta de dibujo profesional que requiere al menos habilidades básicas. Para estructuras de productos más complejas, se puede utilizar software de dibujo 3D para facilitar la explicación en la demostración. El software de captura de pantalla es relativamente simple y puede usar herramientas como WeChat o QQ para capturar imágenes. Las habilidades de software de oficina también son fundamentales.

A continuación se presenta una visión general de lo que normalmente se incluye en un informe básico de DFM:

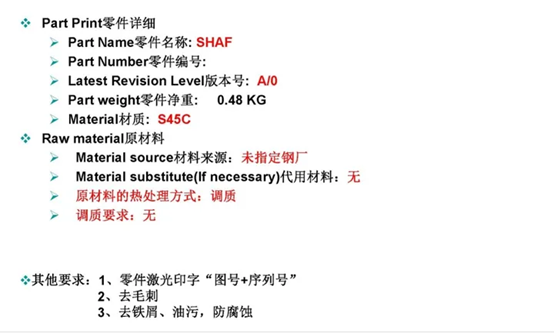

Información básica del producto

Esta sección trata principalmente de llenar la información relacionada con el producto del cliente. Incluye los siguientes detalles, que deben rellenarse de acuerdo con los datos y dibujos proporcionados por el cliente:

Este informe se centra principalmente en la información relacionada con el desarrollo de productos, incluidos los metales Materiales, Dibujo Número, versión, REQUISITOS TÉCNICOS, peso, etc. Estos detalles son esenciales y requieren una confirmación adicional con el cliente, especialmente en el caso de requisitos técnicos y especificaciones de materiales, y cualquier error debe ser absolutamente evitado. La mayor parte de la información generalmente se obtiene de los dibujos proporcionados por los clientes.

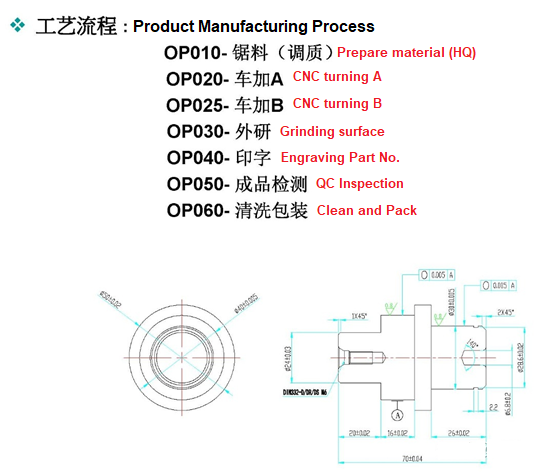

PROCESO DE FABRICACIÓN

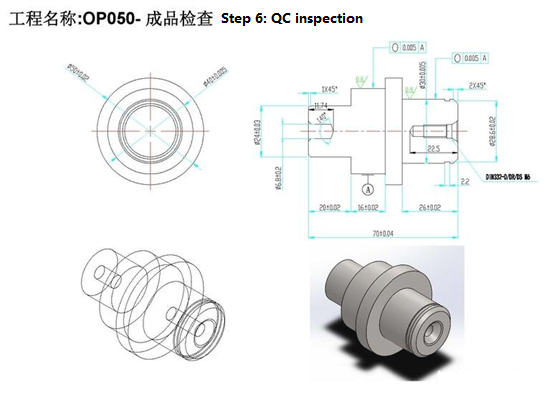

Esta sección actúa como Breve descripción general del proceso de producción del productoLa pieza consiste en una superficie cilíndrica, una rosca y un orificio central, con requisitos estrictos para la precisión y la rugosidad superficial de dos dimensiones críticas. Las dimensiones en los dibujos son exhaustivas y los contornos dimensionales son claros. El material utilizado fue S45C. A continuación, recomendamos incluir dibujos de productos 2D para facilitar la comprensión del proceso de fabricación.

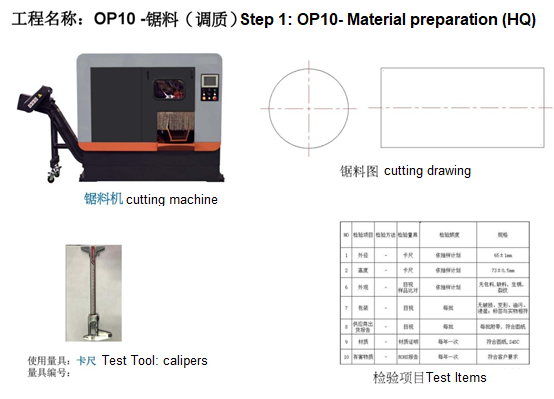

A continuación, vamos a presentar según el proceso de producción, desde la materia prima (madera aserrada) hasta la fábrica, hasta el embalaje final y la entrega del producto terminado. Siguiendo el proceso de fabricación descrito, las piezas en bruto de materia prima se someten a las etapas de torneado (AB), rectificado, limpieza y envasado antes de convertirse en un producto terminado.

Al crear un informe DFM, se deberá observar el proceso de fabricación y considerar los siguientes aspectos Equipo de mecanizado, Equipo de inspección, Herramienta de trabajo, Ubicación de mecanizado, Limpieza, y EmbalajeLos requisitos de proceso de las piezas se refieren principalmente al tamaño estructural, el rango de mecanizado y los requisitos de precisión. La selección de la precisión de control del equipo se determina de acuerdo con los requisitos de precisión, que incluyen la precisión dimensional, la precisión posicional y la rugosidad superficial de la pieza de trabajo.

Determine los requisitos del proceso de los componentes, procese el tamaño del lote de la pieza de trabajo, describa las características requeridas del torno CNC y seleccione razonablemente el torno CNC para cumplir con los requisitos del proceso de los componentes.

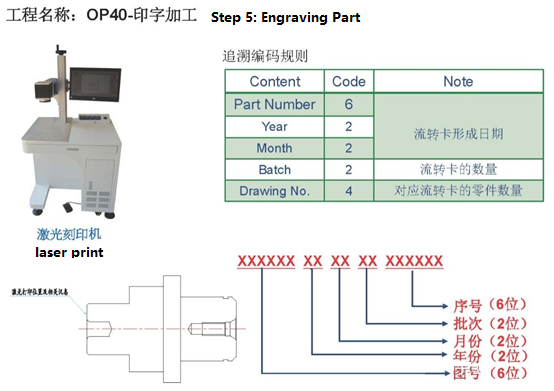

Requisitos de impresión del código

Los requisitos de impresión del producto se describen aquí. Estos detalles requieren la confirmación del cliente. El contenido impreso es proporcionado por el cliente o decidido mediante discusión mutua. Los ejemplos comunes incluyen la impresión de números de serie y códigos QR.

Los productos son inspeccionados finalmente después de la finalización de todos los procesos de producción y antes de entrar en el almacén. Los tipos comunes de inspección final incluyen la inspección de tamaño completo, la inspección visual del producto terminado, GP12, etc.

La determinación de la estación de limpieza en la línea de producción tiene un impacto significativo en la limpieza del producto. Este producto cumple con los requisitos estándar de limpieza. En cuanto al embalaje, normalmente es necesario presentar una propuesta de embalaje para la aprobación del cliente

ANÁLISIS DE PROBLEMA

En la preparación de la sesión informativa, es esencial plantear a los clientes las preguntas relacionadas con las dimensiones del producto y los problemas técnicos de manera oportuna. Estos problemas pueden incluir la falta de disponibilidad de materiales específicos y la posibilidad de utilizar materiales alternativos, así como las preocupaciones sobre el cumplimiento de los requisitos dimensionales en los dibujos, entre otros. Además de identificar estos problemas en el informe (marcado claramente), es importante proponer modificaciones razonables a las dimensiones y requisitos técnicos del producto.

Beneficios de implementar el Diseño para la Fabricabilidad (DFM)

Mejora de la calidad y la fiabilidad: Al considerar los procesos de fabricación y las limitaciones en la fase de diseño, DFM ayuda a mejorar la calidad general y la fiabilidad de los productos.

Fabricabilidad y pruebabilidad mejoradas: DFM asegura que los productos se diseñen de manera que sean máximamente fáciles de fabricar y probar, reduciendo la probabilidad de problemas de producción y prueba.

Reducción de los tiempos de producción: las prácticas de DFM simplifican los procesos de diseño y fabricación, ayudando a llevar productos al mercado más rápidamente y reduciendo los tiempos de producción.

Reducción de los costos de producción: al optimizar el diseño para facilitar la fabricación y el ensamblaje, DFM puede lograr ahorros significativos en el proceso de producción, como la reducción de la necesidad de procesos de fabricación complejos y que consumen tiempo.

Estos beneficios se pueden lograr haciendo que la DFM sea un elemento central del proceso de desarrollo de productos, lo que permite un desarrollo y fabricación de productos más eficientes y rentables.

Resumen

En los procesos tradicionales de desarrollo de productos, a menudo existe una desconexión entre el diseño del producto y el proceso de fabricación. Esta desconexión puede conducir a una deficiente manufacturabilidad, dificultades de ensamblaje, cambios extensos de diseño, largos ciclos de desarrollo del producto, altos costes de producción y desafíos para garantizar la calidad del producto, a veces impidiendo que el producto llegue a la producción en masa.

Mediante la aplicación de los principios de Diseño para la Fabricabilidad (DFM), podemos resolver problemas relacionados con la selección de materiales, la selección de procesos y el análisis de costos de componentes. DFM es una metodología efectiva de desarrollo de productos que ayuda a reducir los costos de fabricación, acortar los ciclos de desarrollo de productos y mejorar la eficiencia general del negocio.

Después de completar el informe DFM, el siguiente paso es hablar con el cliente. Solo después de confirmar todos los detalles de fabricación con el cliente, el proyecto debe ser entregado al gerente de proyecto para el desarrollo de nuevos productos.

Los conocimientos compartidos aquí se basan en la experiencia práctica del autor en investigación y fabricación ajustada. Es importante tener en cuenta que la aplicabilidad de estos principios puede variar según el entorno y la experiencia laborales específicos, y puede que no cubran todos los escenarios posibles.

Por supuesto, una vez que se haya completado el informe de DFM, el siguiente paso es discutir con el cliente. Todos los detalles de fabricación deben ser confirmados con el cliente antes de entregar el proyecto al gerente de proyecto para el desarrollo del nuevo producto.

Los conocimientos compartidos aquí se basan en la experiencia práctica del autor en investigación y fabricación ajustada. Es importante reconocer que la aplicabilidad de estos principios puede variar según el entorno y la experiencia laborales específicos, y que es posible que no cubran exhaustivamente todos los escenarios posibles.