DFM, Design für Herstellbarkeit, bezieht sich auf die Berücksichtigung der Fertigungskapazitäten im Produktdesignprozess. DFM-Berichte helfen bei der frühzeitigen Identifizierung von Problemen im Zusammenhang mit Design, Erscheinungsbild, Funktion und Fertigung zur Bewertung und Verbesserung. Dies wiederum reduziert Zeit und Ressourcen für wiederholte Prototypen, spart Arbeitskosten und Materialkosten, verbessert die Produktionsqualität und beschleunigt den Herstellungsprozess. Es integriert Konstruktionsspezifikationen, Fertigungsanforderungen, Prozesskompetenzen und Projektmanagement, die alle darauf abzielen, Produktionsprobleme zu minimieren.

Je nach Herstellungsverfahren kann die für die Herstellung verwendete Konstruktion auf Prozesse wie Spritzgießen, Stanzen, Druckguss und verschiedene andere mechanische Bearbeitungsverfahren angepasst werden. Dieser Artikel nimmt als Beispiel die mechanische Bearbeitung.

Die Qualität des DFM-Berichts spiegelt direkt das Know-how und die Kompetenz des Prozessingenieurs wider und wirkt sich auf die Produktqualität und die Herstellungskosten aus. Letztlich zeigt es die Gesamtfähigkeit des Unternehmens.

Zur Erstellung eines DFM-Berichts sollte das betroffene Personal kompetent im Umgang mit CAD-Software, Screenshot-Software und Office-Software (meist PowerPoint) sein. CAD-Software ist ein professionelles Zeichenwerkzeug, das mindestens grundlegende Fähigkeiten erfordert. Für komplexere Produktstrukturen kann eine 3D-Zeichnungssoftware verwendet werden, um die Erklärung in der Präsentation zu erleichtern. Die Screenshot-Software ist relativ einfach und Sie können Tools wie WeChat oder QQ verwenden, um Bilder zu erfassen. Office-Software-Fähigkeiten sind ebenfalls die Grundlage.

Hier ist ein Überblick über das, was normalerweise in einem grundlegenden DFM-Bericht enthalten ist:

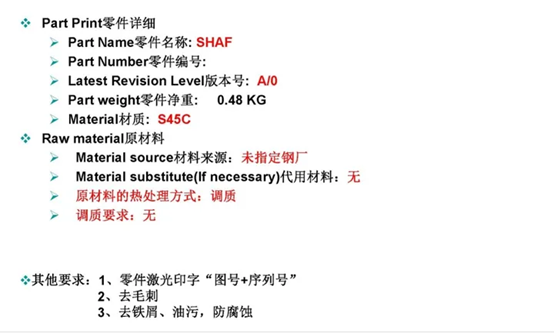

Grundlegende Produktinformationen

Dieser Abschnitt befasst sich hauptsächlich mit dem Ausfüllen von Informationen, die sich auf das Produkt des Kunden beziehen. Es enthält die folgenden Details, die gemäß den Daten und Zeichnungen des Kunden ausgefüllt werden sollten:

Dieser Bericht konzentriert sich hauptsächlich auf Informationen bezüglich der Produktentwicklung, einschließlich Metall Materialien, Zeichnung Nummer, Ausgabe, Technische Anforderungen, Gewicht usw. Diese Details sind von entscheidender Bedeutung und bedürfen einer weiteren Bestätigung mit dem Kunden, insbesondere bei technischen Anforderungen und Materialspezifikationen, bei denen Fehler absolut vermieden werden müssen. Die meisten Informationen stammen normalerweise aus den Zeichnungen, die vom Kunden bereitgestellt werden.

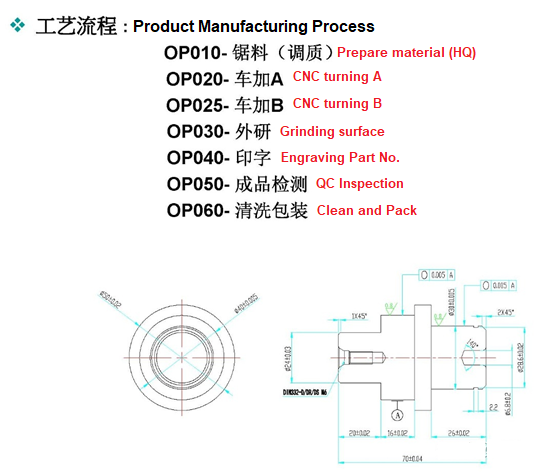

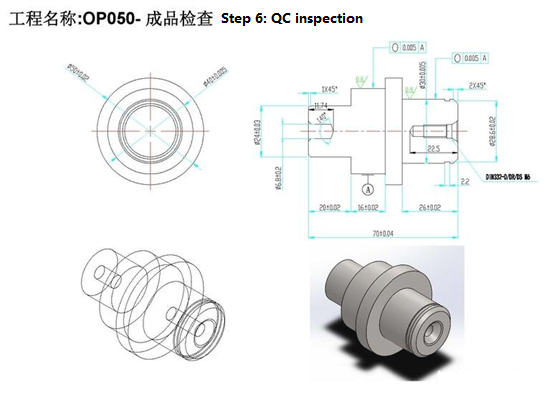

PRODUKTHERSTELLUNG

Dieser Abschnitt dient als Kurzer Überblick über den ProduktfertigungsprozessDas Teil besteht aus einer zylindrischen Oberfläche, einem Gewinde und einer zentralen Bohrung und stellt strenge Anforderungen an die Genauigkeit und Oberflächenrauhigkeit der beiden kritischen Abmessungen. Die Dimensionierung auf den Zeichnungen ist umfassend und die Maßumrisse sind klar. Das verwendete Material ist S45C. Im Folgenden empfehlen wir, 2D-Produktzeichnungen einzubeziehen, um das Verständnis des Herstellungsprozesses zu erleichtern.

Im Folgenden werden wir anhand des Produktionsprozesses vorstellen, vom Rohstoff (Schnittholz) über die Fabrik bis zur endgültigen Verpackung und Lieferung des fertigen Produkts. Gemäß dem skizzierten Herstellungsprozess durchlaufen die Rohstoffrohlinge Schritte Drehen (AB), Schleifen, Reinigen und Verpacken, bevor sie zum fertigen Produkt werden.

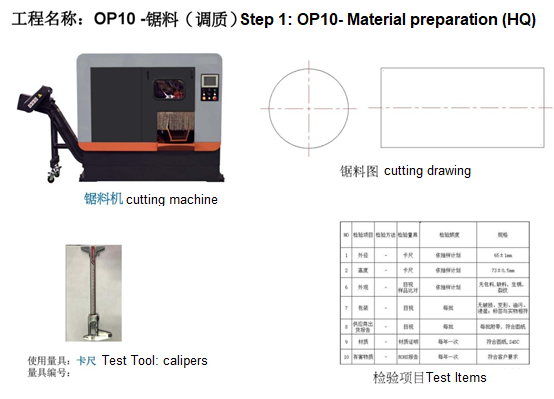

Bei der Erstellung eines DFM-Berichts ist der Fertigungsprozess einzuhalten und folgende Aspekte zu berücksichtigen Maschinenbearbeitungsgeräte, Prüfgeräte, Werkzeug, Bearbeitungsort, Reinigung, und VerpackungDie Prozessanforderungen der Teile beziehen sich hauptsächlich auf strukturelle Abmessungen, Bearbeitungsumfang und Präzisionsanforderungen. Die Auswahl der Regelgenauigkeit der Geräte wird gemäß den Genauigkeitsanforderungen bestimmt, die Maßgenauigkeit, Positionsgenauigkeit und Oberflächenrauigkeit des Werkstücks umfassen.

Bestimmen Sie die technologischen Anforderungen der Komponente, die Chargengröße der bearbeiteten Werkstücke, skizzieren Sie die von der CNC-Drehmaschine erforderlichen Eigenschaften und wählen Sie die CNC-Drehmaschine angemessen aus, um die technologischen Anforderungen der Komponente zu erfüllen.

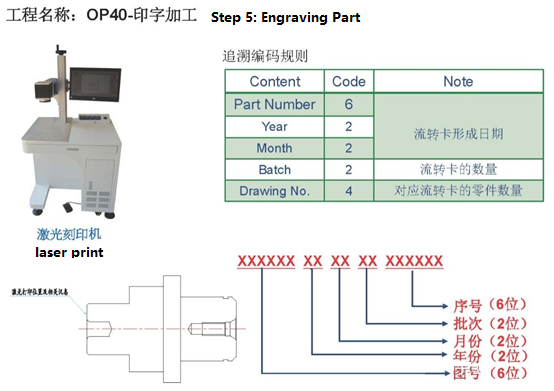

Anforderungen an den Druck des Codes

Die Anforderungen an den Produktdruck sind hier zusammengefaßt. Diese Details müssen vom Kunden bestätigt werden. Der gedruckte Inhalt wird entweder vom Auftraggeber zur Verfügung gestellt oder durch gegenseitige Gespräche entschieden. Häufige Beispiele sind das Drucken von Seriennummern und QR-Codes.

Die Produkte werden nach Abschluss aller Fertigungsprozesse und vor der Einlagerung einer endgültigen Kontrolle unterzogen. Zu den gängigen Arten der Endprüfung gehören die Vollgrößenprüfung, die visuelle Inspektion des fertigen Produkts, GP12 usw.

Die Bestimmung der Reinigungsstationen in der Produktionslinie hat einen wesentlichen Einfluss auf die Sauberkeit des Produkts. Dieses Produkt erfüllt die Standardreinigungsanforderungen. Was die Verpackung betrifft, so ist in der Regel ein Verpackungsvorschlag zur Genehmigung durch den Kunden erforderlich

Problemanalyse

Bei der Vorbereitung des Briefings ist es von entscheidender Bedeutung, den Kunden zeitnah Fragen bezüglich der Produktdimensionierung und technischer Probleme zu stellen. Diese können die Nichtverfügbarkeit bestimmter Werkstoffe und die Möglichkeit der Verwendung alternativer Werkstoffe sowie Bedenken hinsichtlich der Erfüllung der Maßanforderungen auf Zeichnungen usw. umfassen. Neben der Identifizierung dieser Probleme im Briefing (eindeutige Kennzeichnung) ist es wichtig, sinnvolle Änderungen der Abmessungen und technischen Anforderungen des Produkts vorzuschlagen.

Vorteile der Implementierung von Design for Manufacturability (DFM)

Verbesserte Qualität und Zuverlässigkeit: Durch die Berücksichtigung von Fertigungsprozessen und Einschränkungen in der Entwurfsphase trägt DFM dazu bei, die Gesamtqualität und Zuverlässigkeit eines Produkts zu verbessern.

Erhöhte Herstellbarkeit und Prüfbarkeit: DFM stellt sicher, dass Produkte so konzipiert werden, dass sie so einfach wie möglich hergestellt und getestet werden können, wodurch die Wahrscheinlichkeit von Produktions- und Prüfproblemen verringert wird.

Verkürzte Produktionszeiten: DFM-Praktiken vereinfachen Konstruktions- und Fertigungsprozesse, tragen dazu bei, Produkte schneller auf den Markt zu bringen und die Produktionszeiten zu verkürzen.

Reduzierung der Produktionskosten: Durch die Optimierung des Designs zur Erleichterung der Herstellung und Montage kann DFM erhebliche Kosteneinsparungen im Produktionsprozess erzielen, z. B. die Reduzierung des Bedarfs an komplexen, zeitaufwändigen Fertigungsprozessen.

Diese Vorteile können dadurch realisiert werden, dass DFM zu einem zentralen Element des Produktentwicklungsprozesses wird, was zu einer effizienteren und kostengünstigeren Produktentwicklung und -fertigung führt.

Zusammenfassung

Bei herkömmlichen Produktentwicklungsprozessen gibt es oft eine Trennung zwischen Produktdesign und Herstellungsprozess. Diese Trennung führt zu schlechter Fertigbarkeit, schwieriger Montage, umfangreichen Designänderungen, langen Produktentwicklungszyklen, hohen Produktionskosten und Herausforderungen bei der Gewährleistung der Produktqualität, die manchmal daran hindern, dass Produkte in die Massenproduktion gelangen.

Durch die Anwendung von Design for Manufacturability (DFM) Prinzipien können wir Probleme im Zusammenhang mit der Materialauswahl, der Prozessauswahl und der Komponentenkostenanalyse lösen. DFM ist eine effektive Methode zur Produktentwicklung, die dazu beiträgt, die Herstellungskosten zu senken, Produktentwicklungszyklen zu verkürzen und die gesamte Geschäftseffizienz zu steigern.

Nach Fertigstellung des DFM-Berichts ist der nächste Schritt eine Diskussion mit dem Kunden. Erst nach Bestätigung aller Fertigungsdetails mit dem Kunden sollte das Projekt an den Projektleiter zur Entwicklung neuer Produkte übergeben werden.

Die hier geteilten Erkenntnisse basieren auf der praktischen Erfahrung des Autors in der Forschung und Lean Manufacturing. Es ist wichtig zu beachten, dass die Anwendbarkeit dieser Grundsätze je nach spezifischer Arbeitsumgebung und Erfahrung variieren kann und dass sie möglicherweise nicht alle möglichen Situationen abdecken.

Sobald der DFM-Bericht fertig ist, besteht natürlich der nächste Schritt darin, Gespräche mit dem Kunden zu führen. Alle Fertigungsdetails müssen mit dem Auftraggeber bestätigt werden, bevor das Projekt an den Projektleiter für die Entwicklung neuer Produkte übergeben wird.

Die hier geteilten Erkenntnisse basieren auf der praktischen Erfahrung des Autors in der Forschung und Lean Manufacturing. Es ist wichtig zu erkennen, dass die Anwendbarkeit dieser Grundsätze je nach Arbeitsumfeld und Erfahrung unterschiedlich sein kann und dass sie möglicherweise nicht alle möglichen Situationen umfassend abdecken.